Qúa trình ép nhựa thường xảy ra những lỗi mà không phải do nguyên vật liệu đầu vào, máy móc... Dưới đây là 5 lỗi điển hình, bạn có thể tham khảo.

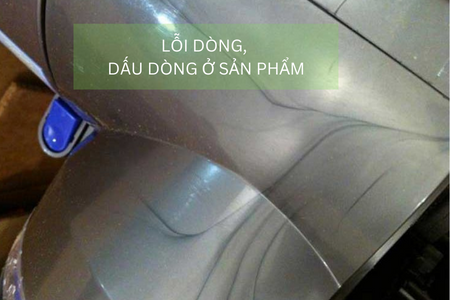

1. Dòng hoặc dấu dòng

Đường dòng (vết dòng) là các sóng, vệt hoặc đường bị đổi màu khi so sánh với khu vực xung quanh chúng.

Bằng mắt ta có thể quan sát thấy gần các điểm ‘cổng’ hoặc các vị trí cổng của khuôn, nơi nhựa nóng chảy xâm nhập vào và thông qua quá trình ép nhựa.

Lỗi này thực tế không ảnh hưởng đến chức năng của thành phẩm, nhưng gây khó chịu, đặc biệt là khi được tìm thấy trên các sản phẩm cần thẩm mỹ.

Nguyên nhân:

- Do sự thay đổi trong tốc độ làm mát của nhựa nóng chảy khi chảy qua thùng và khuôn được nung nóng và đông đặc lại.

- Hoặc do thành mỏng và thành dày thay vì có độ dày thành đồng nhất, vì vật liệu nguội đi ở các tốc độ khác nhau.

- Tốc độ phun chậm hoặc quá trình ép phun áp suất thấp. Vì nhựa nguội rất nhanh và trở nên dày hơn, tạo thành các khuyết tật đúc như hoa văn hoặc vệt lượn sóng.

Cách khắc phục:

- Tăng tốc độ phun, áp suất và nhiệt độ vật liệu để đảm bảo vật liệu lấp đầy khuôn trước khi làm nguội.

- Làm tròn các góc của khuôn nơi độ dày thành tăng lên để giúp giữ tốc độ dòng chảy nhất quán và ngăn dòng chảy.

- Di dời các cổng khuôn để tạo thêm khoảng cách giữa chúng và chất làm mát khuôn để giúp vật liệu không bị nguội quá sớm trong quá trình chảy.

- Tăng đường kính vòi phun để tăng tốc độ dòng chảy và ngăn chặn quá trình làm mát sớm.

- Áp suất và nhiệt độ của vật liệu được đưa vào khuôn cũng có thể được điều chỉnh để loại nhựa có thể lấp đầy khuôn hoàn toàn trước khi đông đặc.

- Bôi chất bôi trơn lên bề mặt cũng sẽ hỗ trợ dòng chảy của vật liệu nhiệt dẻo nóng chảy trong hệ thống chạy.

Lỗi dòng, dấu dòng ở sản phẩm nhựa khi ép

2. Vết bỏng (vết cháy)

Vết cháy là những vết màu sẫm (có thể là màu đen hoặc màu rỉ sét) trên các cạnh hoặc trên bề mặt của sản phẩm đúc không phải là một phần của thiết kế sản phẩm. Chúng thường vô hại trừ khi vết bỏng làm nhựa bị phân hủy.

Nguyên nhân:

- Do bọt khí hoặc nhựa bị mắc kẹt trong khoang khuôn quá nóng trong thời gian chu kỳ.

Cách khắc phục:

- Giảm nhiệt độ nóng chảy và nhiệt độ khuôn để tránh quá nhiệt

- Giảm tốc độ phun để hạn chế nguy cơ mắc kẹt không khí bên trong khuôn

- Mở rộng lỗ thông hơi và cửa thoát khí để cho phép không khí bị mắc kẹt thoát ra khỏi khuôn

- Rút ngắn thời gian chu kỳ khuôn để không khí và nhựa bị mắc kẹt không có cơ hội quá nhiệt

Vết bỏng (vết cháy) sản phẩm nhựa

3. Cong vênh

Sự cong vênh xảy ra khi các bộ phận khác nhau của sản phẩm nguội đi và đông đặc không đồng đều trong quá trình xử lý chất dẻo. Kết quả là sản phẩm bị uốn cong và xoắn.

Nguyên nhân

Do tốc độ làm nguội quá sớm của nguyên liệu. Điều này có thể là do quá nóng hoặc không và không có thành khuôn đồng nhất.

Cách khắc phục:

- Đảm bảo quá trình làm mát từ từ và đủ lâu để tránh ứng suất không đồng đều trên vật liệu

- Giảm nhiệt độ của vật liệu hoặc khuôn

- Thử chuyển sang vật liệu co lại ít hơn trong quá trình làm mát (ví dụ: nhựa nhiệt dẻo chứa đầy hạt co lại ít hơn nhiều so với vật liệu bán tinh thể hoặc loại không được lấp đầy)

- Thiết kế lại khuôn với độ dày thành đồng nhất và tính đối xứng của bộ phận để đảm bảo bộ phận ổn định hơn trong quá trình làm mát.

Sản phẩm nhựa bị cong vênh

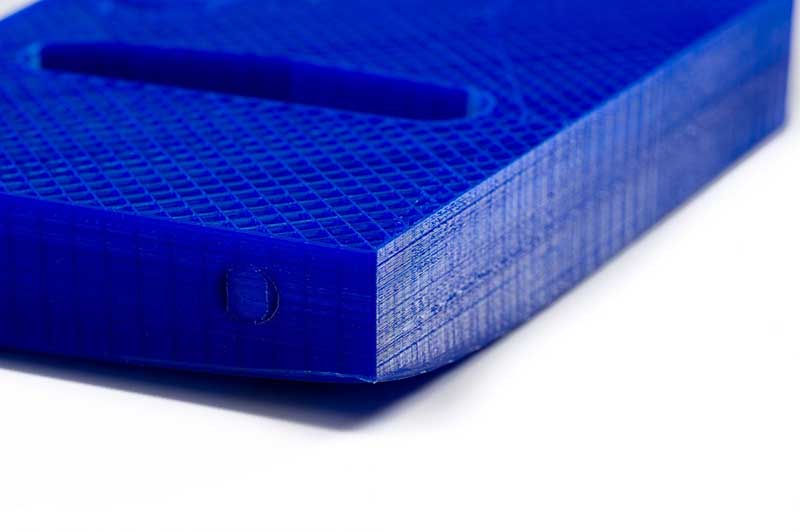

4. Khoảng trống chân không/bọt khí

Đây là những bọt khí bị mắc kẹt trong thành phẩm. Mặc dù không được coi là một khiếm khuyết lớn, nhưng có thể dẫn đến sự suy yếu của sản phẩm cuối cùng trong quá trình phát triển sản phẩm.

Nguyên nhân:

Không đủ áp suất trong khuôn trong quá trình sản xuất năng lượng thấp. Do đó, các bọt khí bị mắc kẹt trong khuôn sẽ không được đẩy ra ngoài trong khi nhựa nguội đi và đông đặc lại trong quá trình đúc chèn.

Cách khắc phục:

- Tăng áp suất phun để đẩy các túi khí bị kẹt ra

- Chọn loại vật liệu có độ nhớt thấp hơn để hạn chế nguy cơ hình thành bọt khí

- Đặt các cánh cổng gần với các phần dày nhất của khuôn để tránh làm nguội sớm ở nơi vật liệu dễ bị lỗ rỗng nhất

Khoảng trống chân không/bọt khí

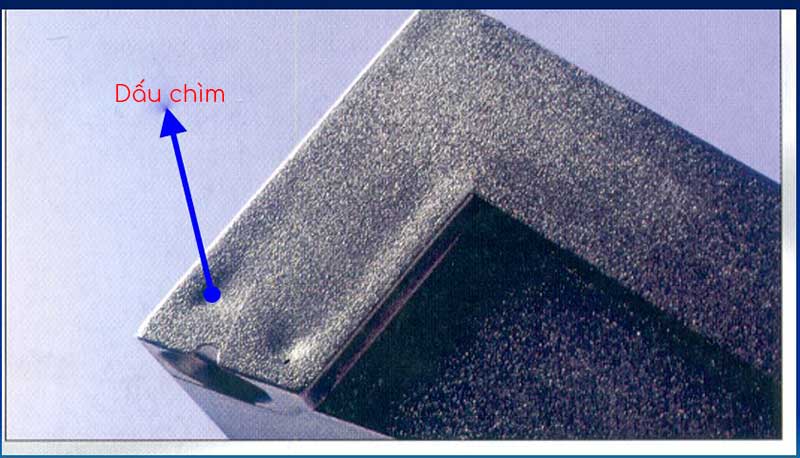

5. Dấu chìm

Đây là những chỗ lõm nhỏ hình thành trong sản phẩm nhựa. Điều này thường xảy ra khi phần bên trong của thành phần đông đặc nhanh và co lại, và vật liệu bên ngoài bị ép vào bên trong do trọng lượng bắn.

Nguyên nhân:

Vết chìm xảy ra do vật liệu nhựa nóng chảy nguội quá chậm trong khuôn. Do đó, vật liệu bên ngoài bị kéo vào trong trước khi có cơ hội nguội hoàn toàn, gây ra sự suy thoái vật liệu.

Cách khắc phục:

- Tăng áp suất giữ và tăng thời gian để cho phép vật liệu gần bề mặt của bộ phận nguội đi

- Tăng thời gian làm mát để hạn chế co ngót

- Thiết kế khuôn của bạn với các thành phần mỏng hơn để cho phép làm mát nhanh hơn gần bề mặt

Dấu chìm trong sản phẩm nhựa

Trên đây là những thông tin về các lỗi thường gặp trong quá trình ép nhựa, bạn có thể tham khảo các nguyên nhân và cách khắc phục thêm. Ngoài ra, nếu có nhu cầu tìm đơn vị chuyên thi công sản xuất nhựa, sản phẩm nhựa các ngành hàng, hãy liên hệ với PAVICO để được tư vấn sớm nhất.

Quy trình sản xuất chai nhựa PET tại Công ty Cổ phần Pavico

Quy trình sản xuất chai nhựa PET tại Công ty Cổ phần Pavico

Công ty Cổ phần Pavico Việt Nam tham gia COSMOPACK HONG KONG 2024

Công ty Cổ phần Pavico Việt Nam tham gia COSMOPACK HONG KONG 2024

Tại Sao Nên Chọn Bình Đựng Nước Cao Cấp Cho Những Chuyến Đi?

Tại Sao Nên Chọn Bình Đựng Nước Cao Cấp Cho Những Chuyến Đi?

Nhà Cung Cấp Chai Nhôm Giá Tốt – Những Yếu Tố Quan Trọng Cần Lưu Ý

Nhà Cung Cấp Chai Nhôm Giá Tốt – Những Yếu Tố Quan Trọng Cần Lưu Ý

Nhựa PS là gì? Có an toàn không? Các đặc tính và ứng dụng

Nhựa PS là gì? Có an toàn không? Các đặc tính và ứng dụng